La empresa de propagación de frutos rojos Van der Avoird, de Molenschot (Países Bajos), ha inaugurado recientemente unas nuevas instalaciones, donde están mostrando algunas técnicas nuevas, como una unidad de ventilación Caeli y un sistema de propagación vertical. Acompáñanos a echar un vistazo al interior de la empresa.

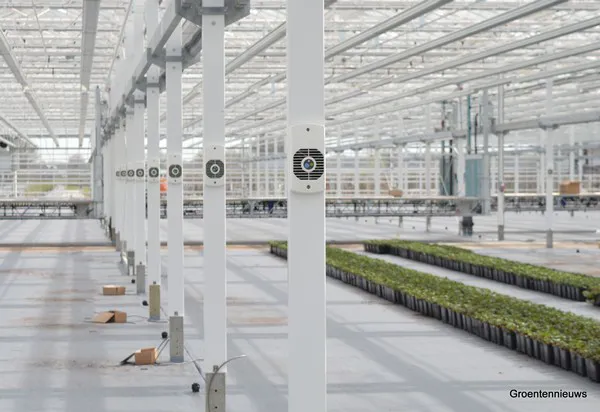

Jurgen con una unidad de ventilación Caeli y algunas de las primeras plantas.

Jurgen con una unidad de ventilación Caeli y algunas de las primeras plantas.

Menos ubicaciones

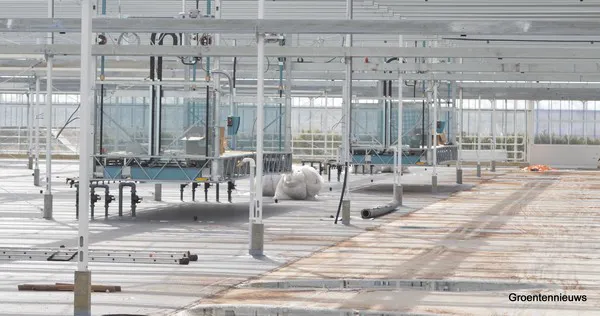

En un campo de bandejas existente en Rimpelaar, en Molenschot, Van der Avoird Trayplant eliminó todas las plantas de fresa, haciendo sitio para construir un nuevo invernadero y una nave frente al invernadero de cristal de 0,5 hectáreas ya existente. Se compraron terrenos adicionales para fresas y frambuesas para no perder espacio en las bandejas.

El objetivo de la empresa es llegar a trabajar con menos ubicaciones, ya que esto es ventajoso para la empresa, pues permite optimizar los procesos empresariales. La ampliación de las instalaciones también ofrece oportunidades para una mayor automatización y mecanización.

En el invernadero de demostración se producen muchas variedades diferentes de fresas y frambuesas.

En el invernadero de demostración se producen muchas variedades diferentes de fresas y frambuesas.

Pruebas

Antes de entrar en la nueva nave e invernadero, visitamos primero otra instalación nueva: el invernadero de demostración. Anteriormente, se utilizaba un invernadero túnel para fresas y otro para frambuesas. Desde el año pasado, la empresa cuenta con un invernadero de cristal para demostrar las técnicas más modernas. En la semana 14 se cosecharon las primeras fresas en el invernadero, donde también se cultivan frambuesas. El producto cosechado se vende a la hostelería, pero ese no es el único objetivo de la empresa con su invernadero de demostración. "Aquí queremos probar nuevas fórmulas de cultivo", explica Jurgen. "Tenemos nuestras propias ideas al respecto y queremos mostrar lo que es posible". Jurgen aún no puede contar mucho más al respecto. "Cuando tengamos resultados, los compartiremos, sin duda".

El sistema de tierra para macetas transporta la tierra a través de un túnel subterráneo.

El sistema de tierra para macetas transporta la tierra a través de un túnel subterráneo.

Subterráneo

De camino al almacén, Jurgen nos cuenta que habrá paneles solares en el techo, como los que ya tienen en la cuenca de agua. En el interior del almacén, un sistema especial de tierra para macetas llama inmediatamente la atención. O mejor dicho, no lo hace, dado que una parte esencial del sistema está bajo tierra. En un lado de la nave está el búnker de tierra, desde el que se transporta la tierra por dos carriles hasta el otro lado, donde se llenan las bandejas. "Con una cinta se introduce la tierra y con la otra se saca la tierra sucia", explica Jurgen.

La automatización y la mecanización pretenden que haya el menor movimiento posible en el invernadero. Pronto, cuatro carros recorrerán el pasillo central.

La automatización y la mecanización pretenden que haya el menor movimiento posible en el invernadero. Pronto, cuatro carros recorrerán el pasillo central.

Cultivo en dos capas

El nuevo invernadero está diseñado para el cultivo en dos capas. "De este modo, podemos garantizar la continuidad del cultivo", agrega Jurgen. En el suelo hay espacio para las plantas en bandeja y en los canalones, para las plantas de fresa de las que se pueden sacar esquejes. Pronto se moverá por el invernadero un sistema denominado Achterbosch. Esta máquina, diseñada para el transporte interno, tendrá varias funciones. Jurgen explica: "La máquina se encarga de la protección de los cultivos, del riego, del uso horizontal y vertical de bioestimulantes, y también es una plataforma de trabajo. Algunos de nuestros colegas tienen un sistema similar en funcionamiento. Así que no es del todo nuevo, pero sí para nosotros".

Unidad de ventilación

Una de las nuevas técnicas que Van der Avoird empleará es la unidad de ventilación Caeli. Una innovación que los productores conocieron a través del constructor de invernaderos Van Amelsvoort. Convencidos de la "idea bastante sencilla" en la que "nadie había pensado antes", Van der Avoird Trayplant decidió ofrecerse como centro piloto. "Vamos a probar las unidades a gran escala", añade Jurgen.

Mayor temperatura las 24 horas del día

En el invernadero, equipado con un sistema térmico, el productor quiere conseguir una temperatura elevada durante las 24 horas del día. "Ciertamente, unos cuantos grados más alta que la que logramos en nuestra ubicación principal". Las unidades de ventilación del invernadero, integradas en las columnas, tienen un papel esencial en este sentido. Las unidades deben utilizarse para conseguir el movimiento de aire necesario. Además, el uso de las unidades permite conocer con precisión el clima del invernadero mediante un mapa térmico. "Queremos conseguir un determinado aporte de energía para lograr un clima más homogéneo con un consumo de gas mínimo o nulo".

El sistema de calefacción térmica calienta el invernadero de abajo a arriba.

El sistema de calefacción térmica calienta el invernadero de abajo a arriba.

Selección del espectro

En el interior del invernadero también encontramos unidades de tratamiento de aire en las paredes laterales para deshumidificar el aire, un sistema de Technokas. "Con las pantallas cerradas, la humedad en el invernadero aumenta, y entonces se puede deshumidificar", explica Jurgen. Hablando de pantallas, Van der Avoird acaba de instalar tres. Una pantalla de radiación y energía en un lecho de alambre y otra pantalla de oscurecimiento. El objetivo de la pantalla es evitar que la luz llegue a sus vecinos. El invernadero también cuenta con iluminación led elevable. "Con la iluminación led elevable, evitamos el sombreado en nuestro cultivo de dos capas".

Lo que destaca es la elección del espectro. En el invernadero no hay un resplandor púrpura cuando se encienden las luces, sino luz blanca. "Nuestro propietario, Peter, lo elige por el entorno, para el que la luz morada puede ser molesta. Estas luces Luminaid proporcionan luz blanca, que además es más agradable para trabajar para los empleados del invernadero. Aunque, en nuestra opinión, la diferencia entre este espectro y el morado para el crecimiento de las plantas no es tan grande".

En total, se instalaron tres pantallas.

En total, se instalaron tres pantallas.

Acercar la planta al trabajador

Desde el invernadero, recorremos un sistema de cultivo de cuatro capas. Pasamos por el "antiguo invernadero", donde se cortan los esquejes de frambuesa, lo que requiere bastante trabajo. "Es un trabajo verdaderamente manual", comparte Jurgen.

Pequeños esquejes de frambuesa.

Pequeños esquejes de frambuesa.

"El nuevo sistema permite a nuestro personal trabajar desde un solo lugar, ya que no tendrá que caminar entre las plantas. Acercará los bloques de cultivo a los trabajadores".

El antiguo invernadero.

El antiguo invernadero.

Cámaras climáticas

A través del sistema de tierra para macetas, el sustrato para los bloques se aplica y nivela de forma totalmente automática. A partir de ahí, los bloques entran en la cámara climática, que en realidad es una "cámara semiclimática", explica Jurgen. "Necesitamos un 25% del aporte energético de un invernadero normal. Utilizamos el calor y el frío de forma muy eficiente. No conozco muchos sistemas como este".

En esta máquina se aplica el sustrato.

En esta máquina se aplica el sustrato.

En la cámara, los productores trabajan con dos capas por encima y otras dos por debajo. "Cada capa tiene que pasar por las personas encargadas de los esquejes una vez al día", señala.

El sistema multicapa.

El sistema multicapa.

Por un lado, está la "noche". En el otro lado, el "día".

Por un lado, está la "noche". En el otro lado, el "día".

Instalación térmica

Jurgen explica que esta instalación térmica difiere de la del emplazamiento principal. "Aquí trabajamos basándonos en la simultaneidad, lo que significa que podemos calentar y enfriar simultáneamente, lo que permite una mayor potencia de eficiencia". Pronto la planta estará en funcionamiento.

"La puesta en marcha al principio de la temporada de refrigeración es más eficiente, ya que entonces todavía no hay calor en el suelo". Jurgen se refiere a los pozos perforados en el suelo, dos para el calor y dos para el frío. Los pozos tienen 80 metros de profundidad. "Es muy diferente a un pozo de riego cualquiera", señala. "Está lleno de sensores y todo está estrictamente asegurado". El invierno de 2022-2023 será la primera gran prueba para la instalación. "Solo en caso de clima extremo deberíamos necesitar gas", continúa.

Ultrafiltración

Más adelante, en la sala de instalaciones, encontramos otra novedad: una unidad de ultrafiltración. Se invirtió en este sistema tras participar en el proyecto Recupa. "La ultrafiltración es independiente de la temperatura y, además, requiere menos espacio que la filtración lenta de arena. Solo cuando hace frío en invierno resulta más difícil". En la foto de abajo se ve que la unidad de ultrafiltración está alineada con el filtro diario en primer plano, que Jurgen llama "un gran jacuzzi". Aquí se filtra la suciedad gruesa, principalmente la tierra de las macetas, del agua. A continuación, se purifica con un filtro de vidrio y, por último, la unidad de ultrafiltración del proveedor Turbin hace el resto. "Lo esencial es una buena prefiltración. Lo hemos visto en el proyecto Recupa".

Tres plantas de filtración en fila, en el extremo izquierdo la ultrafiltración, en primer plano 'el gran jacuzzi'.

Tres plantas de filtración en fila, en el extremo izquierdo la ultrafiltración, en primer plano 'el gran jacuzzi'.

Para quienes quieran ver la instalación en persona, la empresa abrirá sus puertas al público el 25 de junio.

Interior de la cámara climática.

Para más información:

Van der Avoird Trayplant

Rimpelaar 3

5124 RB, Molenschot, Netherlands

0161 451 427

info@trayplant.nl

www.trayplant.nl