¿Qué hacer cuando se tiene un espacio limitado pero se quiere automatizar, a toda costa, para superar la escasez de personal? Es muy posible que se llegue a la desesperación, sobre todo si la expansión no es una opción. Este es el dilema al que se ha enfrentado Waterman Onions en los Países Bajos durante algún tiempo. Hasta el año pasado, cuando encontró una solución y ahora está recogiendo todos los beneficios.

"Queríamos automatizarlo todo porque seguíamos llenando las cajas de cebollas con mallas a mano, en mesas giratorias, en nuestro pequeño departamento de envasado. Se necesitaban cuatro personas en dos mesas giratorias. Ya no es fácil encontrar personal, y a veces la gente se pone enferma. Además, es un trabajo bastante duro. Nuestros operarios siempre estaban agotados después de un día de trabajo. Y para apilar las cajas a doce alturas, se necesita al menos una persona fuerte y alta. En resumen, queríamos una llenadora de cajas y una apiladora de palés automáticas para complementar nuestra máquina de pesaje y pinzado de las mallas", dice Bastiaan Buiting.

Espacio limitado

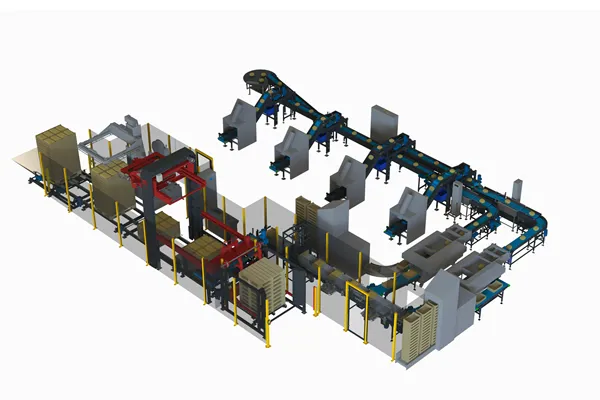

Había un requisito: la solución de automatización tenía que encajar en el espacio disponible. "Eso era lo que nos limitaba", añade Arjan de Nood, de la empresa holandesa Burg Machinefabriek. "El cliente también quería tener la opción de realizar dos procesos simultáneamente en la línea de cuatro pesadoras y cortadoras de malla existentes. Por ejemplo, un paquete pequeño de 1 kg y otro de 1,5 kg. Eso es, por supuesto, factible, pero entonces se necesitan dos máquinas, lo que no era lo ideal, dado el limitado espacio disponible".

Centrarse en un único proceso

Burg ideó un plan para centrarse en un único proceso porque es mucho más fácil de automatizar. "Salió bien, y el proyecto arrancó sin problemas. Esa fue también la diferencia fundamental con los diseños de otros proveedores. Waterman Onions hace principalmente grandes tiradas para los supermercados, así que al final no había tanta necesidad de un sistema doble", señala Arjan. Técnicamente, es posible realizar dos tiradas simultáneas. Burg ha previsto una derivación para que la salida de dos pesadoras pueda desviarse lateralmente a otra reempaquetadora si en algún momento se necesita una pequeña tirada separada.

Tranquilidad

Hasta finales del año pasado, Waterman Onions todavía tenía dos personas por cada una de sus dos mesas giratorias. "Ahora, la empresa es mucho más tranquila y silenciosa, también en lo que respecta al personal. Todo funciona bien con las dos encajadoras y el apilador de palés", dice Bastiaan. "Una encajadora habría sido demasiado poco, porque cada una de las cuatro cortadoras sigue procesando 30 cebollas por minuto, por lo que hay 120 unidades por minuto en total".

Una vez llenas con los pequeños paquetes de 750 g, 8 por caja estándar, o con las mallas de 500 g, 12 por caja, los contenedores de ambas encajadoras acaban en una cinta transportadora central. Esta los lleva al preapilador, donde las cajas se apilan en grupos de dos y se dirigen hasta el paletizador.

Las básculas de control son esenciales

"Lo más difícil fue conectar las encajadoras con las máquinas de pinzado de mallas existentes. Afortunadamente, ya teníamos experiencia en este sentido en otros proyectos, lo que también puede ser la razón por la que Waterman Onions confió tanto en nosotros", continúa Arjan. "Se necesitan dos pesadoras de control delante de las dos llenadoras de cajas. Estas eliminan automáticamente de la línea los paquetes con mayor o menor peso. No es que las pesadoras hagan un mal trabajo, en absoluto".

"Pero a veces, por ejemplo, dos mallas pueden atascarse juntas, o un paquete no estar bien sellado, y las cebollas se salen. Entonces se retiran esas mallas. La sincronización es fundamental en este caso, ya que cada una de las cuatro cortadoras entrega 30 mallas por minuto. Esas mallas deben pasar por la báscula de control una a una, es decir, 60 por minuto, una bolsa cada segundo. Y tiene que haber un espacio entre las mallas, lo que hace esencial una buena comunicación con las pinzadoras".

Bastiaan añade que la solución de automatización de Burg incluso desapila las cajas terminadas que alguien apiló y las envía a la llenadora de cajas. "Los empaquetadores de cajas también colocan las mallas en el lugar adecuado de las cajas. Siempre utilizamos cajas estándar de 300 por 400, pero cambiar a un tamaño diferente sería fácil. Lo único que hay que hacer es introducir una caja diferente y elegir un programa distinto".

Gran colaboración

Según él, Waterman Onions está encantada con su colaboración con Burg Machinefabriek. "En la primera reunión, escucharon con mucha atención nuestras necesidades. Y cuando vimos que podían ofrecernos un paletizador muy compacto, el proyecto nos convenció inmediatamente, dado nuestro limitado espacio. Los paletizadores de otras empresas eran siempre un poco más grandes", explica Bastiaan. "Ha sido una gran colaboración, y estamos muy satisfechos con la atención posventa. Se pasan de vez en cuando para comprobar que todo sigue funcionando correctamente".

Si no te modernizas, te quedas atrás

La mejora de la eficiencia tiene un retorno de la inversión de tres años, por lo que Waterman Onions está definitivamente abierta a una mayor automatización. "Nos gustaría empezar con la logística de cajas, pero nuestra falta de espacio aún lo limita. Hoy en día, a menudo se diseñan primero las máquinas y los planos del nuevo edificio se elaboran en torno a ellas. Aun así, hemos conseguido hacer algunos ajustes en los últimos cuatro años. Hay que invertir en modernización. Si no, no serás competitivo dentro de cinco o diez años. En la actualidad, hay que manejar grandes volúmenes y cambiar rápidamente. Eso solo se puede hacer si se sigue automatizando", concluye Bastiaan.

Y ahí es precisamente donde están las posibilidades de Burg Machinefabriek. Hasta ahora, la empresa ha instalado sus sistemas de automatización y paletización de pequeños envases en cuatro ocasiones en los Países Bajos. Pero, sin duda, hay otras empresas hortofrutícolas que se beneficiarían de un sistema de este tipo. Y no solo en el sector de la cebolla; también funcionaría en, por ejemplo, pequeñas plantas de envasado de cítricos o tomates.

Arjan de Nood

Arjan de Nood

Burg Machinery

Weihoek 11

4416 PX Kruiningen

Tel.: +31 (0)113 50 13 73

adenood@burgmachinery.com

www.burgmachinery.com

Waterman Onions

Hannie Schaftweg 12

8304 AR Emmeloord

+31 (0)527 617 496

info@waterman-onions.nl

www.waterman-onions.nl